sexta-feira, 28 de maio de 2010

Slides para Apresentação da Equipe RaiseTech

Para fazer o download da Apresentação da Equipe RaiseTech clique aqui.

quinta-feira, 13 de maio de 2010

Placa de Circuito Impresso

Confecção:

01- Desenho no programa Eagle.

02- Impressão do desenho normal e na cor preta, retirando as opções de visualização tplace e bplace na folha de ofício.

03- Xerox da folha de ofício com o desenho na folha de transparência.

04- Limpeza da superfície de cobre da placa utilizando água, sabão neutro e esponja de lã de aço.

05- Transferência térmica do desenho utilizando ferro de passar roupa.

06- Retiragem da folha de transparência.

07- Verificação das trilhas(ligações elétricas existentes entre os componentes), se necessário reforçar com a caneta apropriada e verificação de curto-circuito utilizando multímetro.

08- Corrosão na solução de percloreto de ferro.

09- Limpeza da placa retirando a tinta preta das trilhas e ilhas, utilizando água, sabão neutro e esponja de lã de aço.

10- Perfuração nas ilhas (local onde o componente é encaixado e soldado).

11- Soldagem dos componentes, observando a posição correta dos mesmos.

12- Colocação do ULN2003. O soquete que está soldado na placa para facilitar, caso necessite, a substituição e manutenção, além de evitar danos ao CI por superaquecimento durante a soldagem.

01- Desenho no programa Eagle.

02- Impressão do desenho normal e na cor preta, retirando as opções de visualização tplace e bplace na folha de ofício.

03- Xerox da folha de ofício com o desenho na folha de transparência.

04- Limpeza da superfície de cobre da placa utilizando água, sabão neutro e esponja de lã de aço.

05- Transferência térmica do desenho utilizando ferro de passar roupa.

06- Retiragem da folha de transparência.

07- Verificação das trilhas(ligações elétricas existentes entre os componentes), se necessário reforçar com a caneta apropriada e verificação de curto-circuito utilizando multímetro.

08- Corrosão na solução de percloreto de ferro.

09- Limpeza da placa retirando a tinta preta das trilhas e ilhas, utilizando água, sabão neutro e esponja de lã de aço.

10- Perfuração nas ilhas (local onde o componente é encaixado e soldado).

11- Soldagem dos componentes, observando a posição correta dos mesmos.

12- Colocação do ULN2003. O soquete que está soldado na placa para facilitar, caso necessite, a substituição e manutenção, além de evitar danos ao CI por superaquecimento durante a soldagem.

quarta-feira, 12 de maio de 2010

Fotos na Central de Equipamentos da GDK

A maior parte da mecânica foi realizada na Central de Equipamentos da empresa GDK, cujo site é http://www.gdksa.com.br/. O Engenheiro Roberto Luís Bernardes Rodrigues, Gerente de obras, pai da componente Ana Luísa Rodrigues, solicitou ao Engenheiro Juscelino Lemos Santos, Gerente de Equipamentos, um apoio na mecânica do projeto da equipe. Celidalvo, mestre de mecânica, Marcos, mecânico de ajustes e Evandro, mecânico de soldagem ajudaram no corte, furação, soldagem e polimento do material. Abaixo fotos dos componentes da Equipe RaiseTech, Ana Luísa Rodrigues, Eduarda Figueiredo e Fábio Brito na Central de Equipamentos da empresa GDK:

sexta-feira, 7 de maio de 2010

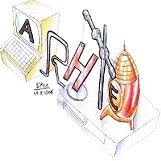

Materiais e Ferramentas Utilizados

Abraçadeira

Bacia plástica para a corrosão da placa

Bandeja de alumínio

Borne

Brocas

Cabo com dois conectores DB25 macho da porta paralela

Caneta para desenho

Chapa de aço inox

Conector DB25 fêmea da porta paralela

Desencapador de fio

Diodo Zener

Dobradiça

Esponja de aço

Esponja para limpeza do ferro de solda

Fios de cabo de rede

Ferro de passar

Ferro de solda

Fonte de alimentação ATX para computador

Fotosensor

Laser

Mangueira de silicone

Mini furadeira

Motor de passo

Multímetro

Papel de transparência

Parafuso

Percloreto de ferro

Placa virgem de fenolite para circuito impresso

Recipiente

Redutor de pressão

Relé 12V

Roda

Solda de estranho

Soquete 16 pinos para ULN2003

Sugador de solda

Suporte para LED

Suporte para ferro de soldaSuporte para placa

Tarugo de polipropleno

Terminal para conectar com a válvula

ULN2003

Válvula 110V

Abraçadeira

Alicate

Bandeja de alumínio

Produtos que utilizam o alumínio ganham também competitividade, em função dos inúmeros atributos que este metal incorpora. Sua eficiência quanto à leveza , ductibilidade e maleabilidade com relação aos outros materiais , e baixo ponto de fusão lhe conferem uma multiplicidade de aplicações e uso , como exemplo da envasadora da equipe RaiseTech.

Essas qualidades tornam o alumínio um material muito apto para a mecanização e fundição , além de ter uma alta resistência à corrosão e durabilidade devido à camada protetora de óxido . Em contato com o ar , o alumínio reveste-se de uma fina camada de óxido , que preserva o resto do metal da oxidação , mesmo que esteja exposto à umidade.

A maior parte do alumínio vem de um minério (rocha ou mineral que ocorre na natureza e contém um elemento químico metálico ) chamado bauxita.

Além dessas características, uma das mais importantes é sua alta reciclabilidade. Depois de muitos anos de vida útil, segura e eficiente, o alumínio pode ser reaproveitado, com recuperação de parte significativa do investimento e economia de energia, como já acontece largamente no caso da lata de alumínio. Além disso, o meio ambiente é beneficiado pela redução de resíduos e economia de matérias-primas propiciadas pela reciclagem.

a) Densidade:

O alumínio apresenta densidade - 2,7 g/cm3, aproximadamente 1/3 da densidade do aço (7.9 g/cm3.)

Devido ao seu baixo peso próprio, ele se torna um excelente material para não só estruturas móveis como também estruturas estáticas, onde o peso próprio tem fundamental importância nas cargas totais do projeto. Assim também evidencia a vantagem sobre o aço na fabricação, transporte e montagem.

b) Módulo de elasticidade:

O módulo de elasticidade do alumínio do alumínio é de 7030 kg/mm2. A adição de outros materiais nas ligas não altera esse valor consideravelmente, que pode chegar a até 7500 kg/mm2. Portanto, o índice do alumínio representa um terço do módulo de elasticidade do aço. Essa propriedade dá ao alumínio a vantagem de dar às estruturas de alumínio uma elevada capacidade de amortecer golpes e reduzir as tensões produzidas pela variação da temperatura.

c) Maleabilidade:

A maleabilidade superior do alumínio é essencial para a extrusão. Com o metal quente ou frio, esta característica é também explorada na laminagem de bandas e chapas, bem como no encurvamento e noutras operações de moldagem. Além de o alumínio ser leve, o que é um fator muito importante na construção do projeto.

d) Resistência Mecânica:

As ligas de alumínio têm normalmente uma resistência à tração de 70 a 700 MPa. A gama para as ligas utilizadas em extrusão é de 150 a 300 MPa.Ao contrário do que sucede com a maioria dos aços, o alumínio não se torna quebradiço a baixas temperaturas. Pelo contrário, a sua resistência aumenta. Em altas temperaturas, a resistência do alumínio diminui. As temperaturas que se mantenham acima dos 100ºC, a resistência é afetada, de tal modo, que o enfraquecimento deve ser tido em consideração.

e) Resistência a corrosão:

Uma das principais vantagens do uso da estrutura em alumínio é sua grande resistência à corrosão ambiental. Isto se deve ao fato do aparecimento imediatamente após a extrusão do perfil, de uma camada superficial fina, porém muito tenaz e inerte de óxido de alumínio. Esta camada proporciona excelente proteção às camadas mais inferiores do metal possuindo ainda a característica de auto-regeneração quando afetada. As estruturas metálicas em alumínio natural (sem pintura ou qualquer outro tipo de acabamento) são altamente recomendáveis para o uso em quase todos os ambientes industriais.

f) Propriedades térmicas e elétricas:

O alumínio é um excelente meio de transmissão de energia, seja elétrica ou térmica (de 50 a 60% da condutividade do cobre). Um condutor elétrico de alumínio pode conduzir tanta corrente quanto um de cobre, que é duas vezes mais pesado e, conseqüentemente, caro. Por isso, o alumínio é muito utilizado pelo setor de fios e cabos.

Tendo seu emprego vantajoso também em trocadores de calor, evaporadores, aquecedores, cilindros e radiadores automotivos.

Ainda assim, mesmo com o coeficiente de condutibilidade térmica 2 vezes a do aço, as tensões oriundas das variações da temperatura são baixas, particularmente aquelas localizadas, onde a alta condutibilidade térmica do alumínio, reduz sobremaneira o gradiente térmico.

Borne

Chapa de aço inox

Aço inox é o termo empregado para identificar uma família de aços contendo no mínimo 10,5% de cromo, elemento químico que garante ao material elevada resistência à corrosão. Distribuído de forma homogênea por todo o inox, o cromo, ao entrar em contato com o oxigênio do ar, forma uma camada fina, contínua e resistente de óxido sobre a superfície do aço, protegendo-o contra ataques corrosivos do meio ambiente.

Apesar de invisível, estável e com espessura finíssima, essa película é muito aderente ao inox e tem sua resistência aumentada à medida que se adiciona mais cromo à mistura. Mesmo quando o aço sofre algum tipo de dano, sejam arranhões, amassamentos ou cortes, o oxigênio do ar imediatamente combina-se com o cromo, formando novamente o filme protetor.

Mas outros elementos adicionados ao inox - níquel, molibdênio, vanádio e tungstênio - também elevam a resistência desse aço à corrosão, além de garantirem ao produto múltiplas aplicações. A seleção correta do tipo de inox e de sua superfície de acabamento, são importantes para assegurar uma longa vida útil ao material.

Aços inoxidáveis são ligas (combinação de dois ou mais elementos químicos, obtida através de fusão de compostos), contendo:

§ Ferro

§ Baixos teores de carbono

§ No mínimo 10,5% de cromo e

§ No máximo 30% de níquel e

§ Outros elementos em menores porcentagens, como por exemplo, o carbono.

Para determinados usos, os teores de cromo podem ser aumentados e outros elementos tais como o molibdênio, nióbio, titânio e nitrogênio são adicionados, visando atender as necessidades específicas dos usuários.

Propriedades:

· Resistência à corrosão;

· Resistência mecânica superior aos aços baixo carbono;

· Facilidade de limpeza devido à sua baixa rugosidade superficial;

· Aparência higiênica e forte apelo visual (modernidade, leveza e prestígio);

· Material inerte (não modifica cor, sabor ou aroma dos alimentos);

· Facilidade de conformação;

· Facilidade de soldagem e união;

· Mantém suas propriedades numa faixa muito ampla de temperatura, inclusive muito baixas (criogênicas);

· Acabamentos superficiais variados;

· Forte apelo visual (modernidade, leveza e prestígio);

· Relação custo-benefício favorável; baixo custo de manutenção;

· Material 100% reciclável.

A finalidade do ponteamento é permitir uma fácil, correta e econômica fixação das peças a soldar. Ele consiste em executar cordões curtos e distribuídos ao longo da junta, sendo sua função básica manter a posição relativa entre as peças, garantindo a manutenção de uma folga adequada. O ponteamento pode ser aplicado diretamente na junção.

· Parafusos

Um parafuso usado como um prendedor consiste em um eixo, que possa ser cilíndrico ou cônico, e em uma cabeça. O eixo tem um cume ou uma linha helicoidal dado a forma nele. A linha acopla-se com uma hélice complementar no material. O material pode ser manufaturado com a hélice de acoplamento (batida), ou o parafuso pode criá-la quando dirigido primeiramente dentro (um parafuso self-tapping). À cabeça é dada uma forma especial para permitir que uma chave de fenda ou philips prenda o parafuso ao dirigi-lo para dentro do material. Também para o parafuso passar a direita através do material que está sendo prendido e fornece a compressão.

Conector DB25 fêmea

A porta paralela é uma interface de comunicação com periféricos, no caso do projeto da Equipe RaiseTech, com o circuito impresso e o computador. O conector DB25 contém no total 25 pinos ou soquetes distribuídos em duas fileiras paralelas, rodeados por um envoltório metálico em formato de D, que protege contra interferências eletromagnéticas. Há dois conectores que se encaixam, um que contém os pinos de contato, que é chamado de conector macho e o outro que contém os soquetes é denominado de conector fêmea. O cabo com um conector macho em cada extremidade é encaixado nos conectores fêmea do computador e da placa de circuito impresso.

Desencapador de fio

Diodo Zener

O diodo zener é um dispositivo semicondutor, que tem quase as mesmas características do diodo normal. A diferença entre eles está no comportamento na circunstância de polarização reversa, já que o diodo zener é fabricado para isso, e o diodo normal, não. Na polarização reversa, a corrente no diodo zener é quase nula, até atingir um determinado valor de tensão, que inicia o processo contrário, o aumento da corrente reversa até um valor limite, permanecendo a tensão praticamente constante. O diodo zener, que está interligado ao pino 9 do CI, tem a função de estabilizar a tensão que passa no ULN2003. Devido a sua polarização reversa, qualquer que seja a voltagem na entrada, ela permanecerá constante na saída.

Ferro de solda

Fonte de alimentação ATX de computador

Para a envasadora da Equipe RaiseTech, visto a tabela, foi utilizado um fio com a cor amarela e um fio com a cor preta, ligados nos conectores borne correspondentes contidos na placa de circuito impresso.

Cor do fio | Tensão nominal |

Amarelo | +12V |

Azul | -12V |

Vermelho | +5V |

Branco | -5V |

Laranja | +3V |

Preto | 0V |

Fotosensor

Laser

Mangueira de silicone

Motor de passo

Os Motores de Passo são dispositivos eletromecânicos que convertem pulsos elétricos em movimentos mecânicos que geram variações angulares discretas. O rotor ou eixo de um motor de passo é rotacionado em pequenos incrementos angulares, denominados “passos”, quando pulsos elétricos são aplicados em uma determinada sequência nos terminais deste.

A rotação de tais motores é diretamente relacionada aos impulsos elétricos que são recebidos, bem como a sequência a qual tais pulsos são aplicados reflete diretamente na direção a qual o motor gira. A velocidade que o rotor gira é dada pela frequência de pulsos recebidos e o tamanho do ângulo rotacionado é diretamente relacionado com o número de pulsos aplicados.

Um motor de passo pode ser uma boa escolha sempre que movimentos precisos são necessários. Eles podem ser usados em aplicações onde é necessário controlar vários fatores tais como: ângulo de rotação, velocidade, posição e sincronismo. O ponto forte de um motor de passo não é a sua força (torque), tampouco sua capacidade de desenvolver altas velocidades - ao contrário da maioria dos outros motores elétricos - mas sim a possibilidade de controlar seus movimentos de forma precisa. Por conta disso este é amplamente usado em impressoras, scanners, robôs, câmeras de vídeo, brinquedos, automação industrial entre outros dispositivos eletrônicos que requerem de precisão.

O motor de passo é recomendado no uso em equipamentos que exigem um posicionamento preciso de erro pequeno e não cumulativo.

Podemos citar tais exemplos como scanners, impressoras, bem como certos dispositivos robóticos que não requerem “retorno” do posicionamento.

Também podemos citar exemplos que requerem rápida aceleração e desaceleração, mais uma vez inferindo aos motores de impressoras e dispositivos robóticos que efetuam movimentos rápidos e precisos, tais quais um motor de passo pode oferecer.

Multímetro

Placa de fenolite virgem

Recipiente

Redutor de pressão

Relé

O relé é um componente eletromecânico capaz de controlar circuitos externos de correntes de valores maiores a partir de correntes de valores menores. No caso da envasadora, pode-se controlar uma válvula de 110V pelo acionamento de um relé com uma fonte de 12V, pois os relés utilizados são de 12VDC e 125VAC.

O ULN2003 se conecta com os relés 1 e 2 através dos pinos 15 e 16 do CI com um dos pinos da bobina de cada relé. O eletroímã dos relés é energizado criando um campo magnético que atrai a alavanca, fazendo com que esta se desloque de um pino para o outro, assim, acionando as respectivas válvulas.

Os relés estão ligados como NA(Normal Aberta), isto significa que funcionarão quando for enviado um bit 1 pela porta paralela para o ULN2003.

Figura: Funcionamento do relé.

Fonte: Huilyrobot (http://huilyrobot.tripod.com)

Roda

Pequenas rodas feitas dos materiais ferro e plástico, fixadas sob a base giratória de apoio dos copos, com o objetivo de estabilizar o eixo da mesma.

Solda de estanho

Soquete 16 pinos

Sugador de Solda

Suporte para LED

Suporte para ferro de solda com esponja umidecida para limpeza do ferro de solda

Suporte para placa

Tarugo de polipropleno

O polipropileno é um material que origina-se de uma resina termoplástica produzida a partir do gás propileno, um subproduto da refinação do petróleo . Em seu estado natural , a resina é semi-translúcida e leitosa e de excelente coloração, podendo posteriormente ser aditivado ou pigmentado. Este produto é usado nos casos onde é necessária uma maior resistência química . Uma das vantagens é que pode ser soldado , permitindo a fabricação de tanques e conexões.

O uso do polipropileno no protótipo , especificamente no tarugo, ocorreu devido ao seu baixo custo dentre os plásticos e à características satisfatórias a construção do projeto .

Características essas como a boa resistência química e a impactos , baixa absorção de umidade, boa estabilidade térmica , alta resistência ao entalhe , anti-aderência, regular resistência ao acrílico , de fácil usinagem e possível de soldagem e moldagem , além de ser o mais leve entre os plásticos , com 0,92 de leveza .

a) Propriedades Físicas e Químicas:

As propriedades físicas gerais são semelhantes às do polietileno de alta densidade. Tem menor encolhimento ao molde e dá artigos moldados de maior brilho. A resistência ao impacto do polipropileno é menor que a do polietileno, mas assim mesmo é aceitável. É afetada pela temperatura e em particular pelas baixas temperaturas, embora não muito até 10°C. O polipropileno está sujeito à degradação oxidativa em temperaturas elevadas do processamento, mas a adição de pequenas quantidades de antioxidantes pode estabilizá-lo por bastante tempo. O polipropileno tem melhor resistência aos óleos e graxas e não está sujeito à fragilização ambiental. A permeabilidade ao oxigênio, dióxido de carbono e água é intermediária à dos dois tipos de polietileno.

· Aparência: Incolor à leitosa.

· Odor: Baixo, não perceptível.

· Densidade: 0,89 – 0,91 g/cm³.

· Estado: Sólido / grão ou pó.

· Ponto de Fusão: 165 – 175 °C (faixa).

· Solubilidade: Insolúvel em água.

· Dureza: 71 - 75 (escala D).

Limitações para aplicações:

· Pouca resistência mecânica;

· Pouca resistência a abrasão;

· Sofre com as ações ultravioletas e agentes oxidantes;

· Resistência limitada a temperaturas;

· Cria estática;

· A 90°C com solicitação mecânica, a ligação carbono mais hidrogênio se compromete;

· Não é resistente a baixa temperatura (a partir de 0°C ).

Usinagem:

Pode ser efetuada perfeitamente com máquinas para metais ou madeira.

Importante: este material possui condutividade térmica baixa. É conveniente evitar qualquer aquecimento excessivo durante a usinagem que pode gerar tensões internas prejudiciais à geometria e às dimensões da peça acabada.

Tolerâncias de usinagem:

As variações dimensionais, por absorção de umidade e dilatação térmica do polipropileno, bem como diversos outros plásticos de engenharia são maiores que as dos metais e implicam em maiores tolerâncias. Por estas razões, tolerâncias precisas são inúteis e de alto custo. O controle de cotas e tolerância deve-se efetuar nas mesmas condições ambientais que as da usinagem, particularmente a temperatura.

Ferramentas de corte:

A qualidade do corte e o desprendimento do cavaco durante a usinagem são mais importantes que a natureza do metal da ferramenta, embora o metal duro seja preferível para usinagem, o melhor acabamento superficial é obtido com uma ponta útil de corte arredondada.

Furação:

A ponta de corte da broca deve estar afiada para poder executar um corte regular até o final do furo. Para usinagem de furos de grandes diâmetros (maiores que20 mm ) se aconselha a efetuar furos progressivos em tamanho e sacar a broca para retirada de cavacos freqüentemente.

A ponta de corte da broca deve estar afiada para poder executar um corte regular até o final do furo. Para usinagem de furos de grandes diâmetros (maiores que

Corte de serra:

As serras para madeira com dentes separados são as indicadas.

Rosqueamento:

Deve-se utilizar somente o macho de acabamento, com muito ângulo. Para se aumentar a resistência mecânica, aconselha-se a utilização de sistemas de insertos de roscas tipo "helicoidal".

Refrigerante:

Os refrigerantes de corte não são indispensáveis, porém são aconselháveis, particularmente em usinagens delicadas e furações.

Terminal para conectar a válvula ao circuito

ULN2003

O ULN2003 é um circuito integrado, ou seja, um componente eletrônico que possui outros componentes em seu interior, integrados que formam circuitos eletrônicos. Ele possui 16 pinos, 7 de entrada, 7 de saída, 1 ground (0V) e 1 comum; e é composto de transistors, do tipo Darlington e outros componentes. Sua tensão de saída máxima é de 50V e controla correntes de até 500mA.

A função desse CI no circuito da Equipe RaiseTech é amplificar a tensão e garantir que a corrente seja suficiente para alimentar os relés e/ou acionar o motor de passo. No circuito estão sendo utilizados 2 ULNs 2003 por medida de segurança na prática com o motor rotacionando a bandeja giratória, mas através dos cálculos bastaria um CI para controlar um motor de passo e 2 relés, já que a corrente do motor de passo sem carga é 109mA.

Válvula Solenóide de máquina de lavar 110V

A válvula solenóide é formada por duas partes básicas: o corpo e a bobina solenóide.

A bobina de solenóide trata-se de um fio enrolado em volta de uma superfície cilíndrica, fazendo com que a corrente elétrica circule através do fio gerando uma força eletromagnética no centro da bobina acionando o embolo fazendo a válvula abrir ou fechar.

A válvula de solenóide pode ter ação direta ou ação indireta, quando é acionada por piloto. A utilização é determinada pela aplicação que se deseja, se for para baixas capacidades e pequenos orifícios de passagem são utilizados a de ação direta, já em válvulas de grande porte eliminando a necessidade de bobinas e pinos maiores são utilizados a de ação indireta.

O modelo de válvula utilizada na envasadora foi do tipo solenóide. A importância da utilização desta válvula consiste no controle mais eficiente e preciso da saída dos líquidos a serem envasados dos recipientes para os copos. Válvulas desse tipo podem ser encontradas, por exemplo, em máquinas de lavar roupas ou lava-louças onde se necessita um controle específico através de sinais elétricos de quando ela deverá ser aberta ou fechada.

As especificações da válvula utilizada no projeto são: válvula solenóide do tipo simples. Possui uma única via, funciona sob uma tensão de 110V, de ação direta e normalmente fechada (só permite a passagem do líquido quando energizada).